晶优光伏

高品质成品率 99.8%

严格的原料检测

-

严格的原料检测

-

原料检测设备

-

30个节点实时AI检测

-

领先检测设备

-

光伏组件

晶优光伏拥有先进的质量监控设备,完善的质量控制和检验流程,严格的验收标准和公差要求,力求100%成品率目标,确保交付给客户的是经得起检验的高品质光伏组件。

-

4 次 100% EL检测, 做到隐裂最小化

-

实时AI检测, 减少人为漏检

-

经过严格检验,获得各项质量认证

-

严格的供应商管理体系,从源头把控质量

-

200+ 项来料检测,杜绝不良品流入

-

行业领先智能检测设备,实时精准检测产品

严格的原料检测

晶优光伏对产品质量高标准把控从原材料的选择开始。原料检测包含近200+项测试检测,只有通过晶优光伏检验标准的原材料才能导入,通过全面严苛的技术分析、检测、试产才能正式导入量产。

-

8

项电池片测试 -

12

项焊带检测 -

12

项汇流条检测 -

31

项玻璃检测 -

12

项EVA检测 -

16

项背板检测 -

20

项接线盒检测 -

14

项边框检测

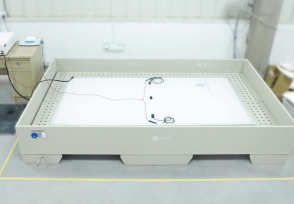

原料检测设备

29种设备均经权威机构校准合格后投用

-

交联度测试

-

电池片测试

-

卧式拉力机

-

湿漏电测试

万能拉力机

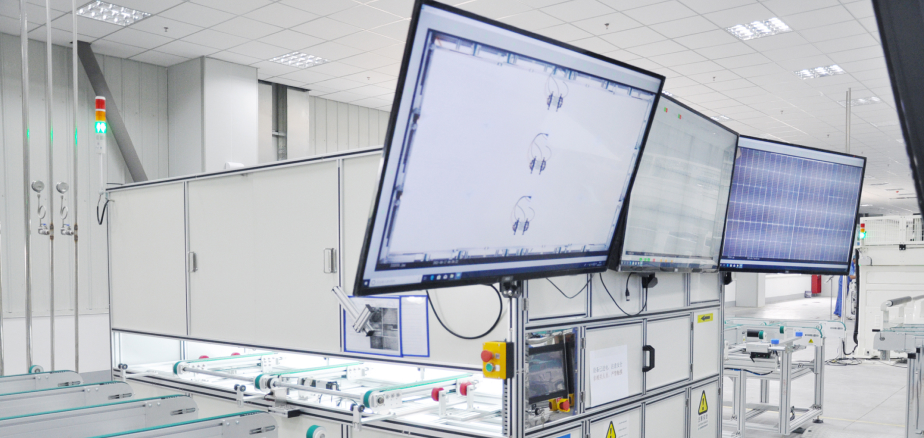

30 个节点实时AI检测

晶优全面采用生产过程AI视觉技术,组件生产全流程检测及大数据平台,全面提升组件生产的数据化、智能化,优化生产资源配置、组件生产流程30个关键节点进行AI视觉检测,实现生产效率及产品品质双提升。

-

7

层叠过程——AI检测 -

7

层压前EL、外观——AI检测 -

7

层压后外观——AI检测 -

7

层压后EL——AI检测 -

7

终检外观——AI检测 -

7

接线盒焊接——AI检测

-

7

项尺寸自动测量 -

28

项EL、外观自动检测 -

44

项外观自动识别 -

18

项EL自动识别 -

76

项外观自动识别 -

7

焊点视觉检测

领先检测设备

水平直照,使用进口SONY相机,460.8万像素,设备识别精度<0.5mm/pixel。拍摄时间0.5s,测试时间2s/串,具备AI智能判断及点击放大功能,方便检查缺陷类型和串焊机工作状态。

设备光源等级采用3A+,同组件连续测试性≤0.15%,单光源单系统控制确保测试过程中闪光的同步性。

软件对Isc、Voc、Ipm、Vpm、光强等参数准确采集计算,保证测试数据的准确性。

自动分档系统连接智能化信息处理系统,对组件进行精准分类。可以满足行业内各类主流尺寸的分档需求。

设备通过全自动影像定位识别系统,使用伺服电机驱动,运行高速、平稳、精准。

光伏组件

依托经验丰富的技术研发团和先进的服务管理团队,打造晶优核心竞争力,逐渐累积独特竞争优势,形成独有的制造服务理念和方法,为客户提供更好的制造服务和更高效的产品。

-

2021182mm PERC

单玻和双玻量产

-

2022210mm PERC

单玻和双玻量产

-

2023182mm TOPCon

单玻和双玻量产

如果您有定制生产需求,请随时与我们联系

我们团队专业人员可以帮助您创建定制化的生产方案